一艘10年船龄集装箱船在今年10月份北方某船厂完成第二次特检。

离泊后天下午离泊去SD上线,在往SD航行的过程中尾轴S/T油柜液位有点上涨,但不是太明显。在SD装货离开石岛后,此时艉吃水5.6米,漏水量就很明显增多,尾密S/T封油柜液位上涨较快,从放残管放出的是水,确定是尾密封漏水,告知船舶管理公司和船厂,尾轴存在漏水问题。经过船员测量,尾轴漏水量约0.7L/min,漏水量较大。

故障判断:

该轮在船厂尾轴工程主要是尾轴内抽,更换前后共6道密封(国产copy件),加装渔网收集器。尾轴在车间解体,机务和尾轴密封服务商在车间查看白钢套状况,该白钢套是19年中间检验更换,状况良好,尾白钢套光车0.70mm(单面0.35mm)),光车后白钢套外径499.3(光车极限3mm),跳动量正常;密封圈骨架内部有几处稍有变形,修复完成,不影响安装尾密封圈。在车间装复后,对尾密封#2道与#3密封圈油腔进行了抽真空,效果正常。

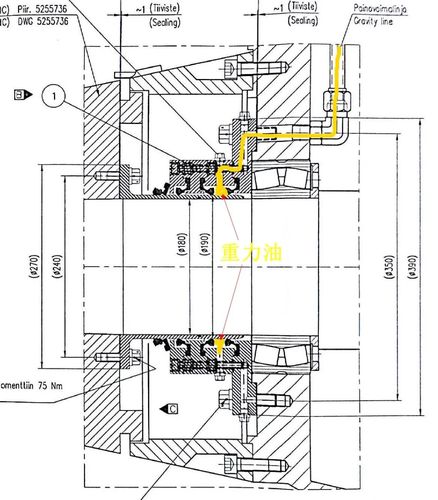

该轮装有日本EKK(Eagle Industry Co., Ltd)伊格尔株式会社产的EVD330尾密封,这是一种非常典型的尾密封系统,尾密封有带有3S备用密封4道密封圈组成。

从船员描述故障现象判断:从尾密封S/T油柜向外出水,泄漏量;重力油柜液位没有变化,也看不出油质乳化现象。判断出现这种情况主要是第2#与3#之间的密封腔进水,经过分析,进水的可能是以下原因造成:

1)水封(#2)失效了;

2)第2#与3#之间的密封腔的丝堵密封失效;

3)壳体间油孔道O型圈失效。

该轮在二次进坞后首先找出尾轴漏水的原因,坞内水排空后通过高架车近观察,丝堵头没有都已装复,若是没有拧紧,不可能有这么大的泄漏量;以此排除丝堵漏装的可能;随后决定拆除渔网防护罩,通过在S/T油柜注水方式看看尾轴漏水位置,随后在试验中发现在发现尾密封装置本体与船体本体对接处漏水。

故障处理

尾轴管是铸刚件,此处焊接后打磨平,是最好的解决方案;该方案需要缓慢预热,避免出现变形;焊后需要热处理,保温避免出现应力裂纹,缓慢冷却,磨平需要大量时间;另一种方案是就地修补,用铁水泥等材料做临时修理,待下次进坞做永久修理。

根据现场情况,把尾轴管与船垫面拆开,发现进入油腔的油孔处端面腐蚀,造成海水通过进油管直接进入油腔,油腔与S/T油柜想通,造成油柜漏入海水。

考虑到船厂施工工艺较差,该轮已经耽误班期,决定采用就地修理方案:尾轴管本体处铁水泥涂补,在铁水泥固化时,还没有完全变硬,将端盖装上,使其充满缺口处,避免漏泄。完全装复后,再在外部使用环氧树脂进行涂敷,以进一步保护。服务工程师在现场配合,每一道密封圈进行了就地检查,每一道密封状况良好,接触面没有夹渣现象,装复后试验发现在发现本体的3与3S密封处的端盖有滑油渗出,分析是在拆装时本体受力,变形,致使密封不严,考虑到如果再次拆卸时间较长,即使拆下来也不一定处理好,因为材料是铜质,有一定的塑性变形量,因此和服务商商议,采用敲击的方法,使材料贴合紧密不漏,修理完成后直到放水时没有发现泄露。

原因分析:

在坞修期间,船厂在施工期间应付工程进度,没有施工经验是根本原因,发现问题及早反馈船东定做,是造成本次事故主要因素;机务现场监督中对此没有关注到,虽然此案例提及极少发生,也是对业界坞修时参考。

Intelligent out of diligence, genius is gained by accumulation.

聪明出于勤奋,天才在于积累。