目前国内加油站已遍布城乡各地,但是进入二十一世纪以来,随着我国国民经济的高速发展,汽车拥有量的不断提高,现有加油站规模、数量、自动化水平已经不能满足市场发展的需要,汽车加油站的新建、扩建和改建工程已是一项急需解决的问题。加油站区储运的油品为易燃、可燃物质,如果设计不符合规范要求,发生火灾时,其燃烧火焰高,火势蔓延迅速,会直接对火源周围的人员、设备、建筑物构成极大的威胁。因此在设计过程中应注意以下几方面的问题:

1、平面布置原则

加油站布置除应满足日常经营管理要求,车辆运行顺畅外还应符合安全防火要求,并力求布置紧凑合理,节约用地,同时远离人员集中的地点,减少对周围环境的影响。加油站包括加油栅、油罐区、营业厅、值班室、休息室、发电间、辅助用房(浴室、燃气厨房、餐厅、杂物间、厕所)等,设计过程中应统筹安排,做到功能划分合理、分区明确。对于新建加油站还要充分考虑到周边的建设规划,留有足够的防火间距。

2、埋地油罐的选取及基础处理

(1)油罐罐容及数量的确定。加油站的建设规模要根据地区路段的实际车流量来合理规划,油罐容积越大,其危险性也越大,对周围建、构筑物的影响程度也越高。加油站一般是一种油品对应一个油罐,单罐容量根据地区差异通常考虑3~5天的销售量,且要考虑一定余量,保证在油罐存有部分残油情况下仍能接卸油品。加油站按油罐总容积大小不同,分为三个等级。油罐总容积(m3):120<V≤180,划分为一级加油站;60<V≤120,划分为二级加油站;V≤60,划分为三级加油站。

(2)油罐人孔形式的确定。采用潜油泵式输油工艺的加油站油罐有卸油口、出油接合管、通气管、液位计口、量油孔,采用自吸泵输油工艺的油罐出油口则要根据油枪数量确定。油罐的出油接合管宜设在人孔盖上,人孔盖上的各工艺接管应设置法兰,主要是为了使该接合管上的底阀或潜油泵拆卸检修方便。此外,液位计口和量油孔要布置在油罐中轴线上,这样才可以进行准确的量油操作。

(3)直埋式油罐一般不容易发生火灾事故,即使发生,也比较容易控制和扑灭,与地上式油罐相比,安全系数较高。而且埋地油罐占地面积较小,与其他建、构筑物的要求距离也小,同时避免了地面罐必须设置冷却水,以及油罐受紫外线照射、气温变化大,带来的油品蒸发和损耗等不安全问题。因此加油站的油罐通常采用直埋卧式钢罐。但油罐受地下水或雨水作用有上浮的危险,有可能将与其连接的管道拉断,造成跑油甚至发生火灾事故,因此在罐基础设计时必须考虑基础面上预埋钢板,待油罐安装完毕后用扁钢将油罐固定在基础上,以防止空罐上浮或错位。油罐是加油站对地下的主要污染源,对建在水源保护区内以及埋在地下建筑物上方的埋地油罐,应采取防渗漏扩散的保护措施。目前各个国家对加油站的油罐所采取的保护措施要求和做法各异。美国等西方国家多采用复合式双壁罐,并自身带有能够发现渗漏油的检测装置。我国则普遍采取防水混凝土罐池内填回填中性细沙或沙包的埋设方法,池底及内壁一定高度范围内贴做玻璃防渗层,并在池内设置供人工或仪器能够发现油罐是否渗漏油的检测装置。

3、埋地设备、管线防腐处理

油罐的外表面及埋地管线防腐设计应符合国家现行标准《钢质管道及储罐腐蚀控制工程设计规范》SY0007的有关规定,并应采用不低于加强级的防腐绝缘保护层。目前常采用的防腐材料多为环氧煤沥青和防腐沥青,石油沥青防腐涂层的结构为:沥青底漆沥青玻璃布沥青玻璃布沥青玻璃布沥青聚氯乙烯工业膜,每层沥青厚度约1.5mm,涂层总厚度大于等于5.5mm;环氧煤沥青防腐涂层的结构为:底漆面漆玻璃布面漆玻璃布面漆玻璃布两层面漆。

4、工艺管路的设计要求

工艺管路系统包括卸油管、出油管、通气管、油气回收管等。罐车的卸油管卸油后,应保证管内油品自流入油罐,有利于安全。通气管横管,以及油气回收管,因其容易产生冷结油,影响管道气体流通,所以卸油管、通气管横管及油气回收管应有不小于0.2%的坡度,坡向油罐。输油管线应直埋地敷设,穿越行车道时,应穿钢管保护。当需要管沟敷设时,管沟必须充填细沙。

(1)卸油管。卸油管指罐车至油罐之间的管路。卸油管一般采用DNIO0无缝钢管。为防止卸油时产生喷溅,造成静电积聚,进入油罐的一端要求距罐底0.2m,与罐车连接的管端设置阀门及快速接头及闷盖。其中汽油采用快速接头(阳端),柴油采用快速接头(阴端)。同时卸油管上还应设置拉断阀,防止罐车在未拆开快速接头的情况下离开而拉断卸油管造成油品泄漏。

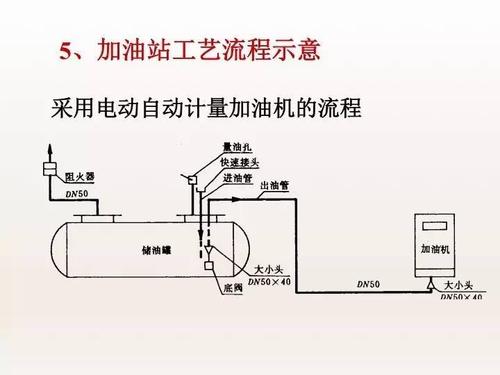

(2)出油管。出油管指油罐至加油机之间的管路。目前国内大多数加油站选用的管道材料还是无缝钢管,在对钢管有严重腐蚀作用的土壤地段直埋管道时,可选用耐油、耐土壤腐蚀、导静电的复合管材。《汽车加油加气站设计与施工规范》6.2.10提到,加油站内的工艺管道不便地上敷设。为减少工程投资,提高加油机的工作效率,出油管应尽量直线布置。出油管应安装在油罐的中心轴线上。出油管的设计要求:采用自吸式加油机,每台加油机应独立设置出油管,不允许多台加油机共用一根出油管。采用潜油泵型加油机时,多台加油机可共用一根油管,分支管路接到加油机。油管主管径一般不小于DN50,支管采用DN40钢管。为了防止加油机停止工作时,油品倒流到罐内,导致加油机下一次工作时还要抽真空才能工作,影响加油精度,所以油罐出油管端应设置底阀,底阀入油口一般距罐底0.15~0.2m左右,过高会有大量油品不能抽出;太低会使罐底的积水和污物吸人泵内。

(3)通气管。每个埋地油罐都要单独设置通气管,通气管的管径不能小于DN50,通气管管口与加油站围墙的距离不得小于3m。为避免油罐在出现冒罐时油品经通气管流到另一个罐造成混油事故,导致油品不能使用,汽油罐和柴油罐通气管应分开设置,但相同类型油罐的通气管可以合并设一条通气总管。通气管一般采用DN50无缝钢管,通气管口至少高出地面4m。当采用卸油密闭油气回收和加油油气回收时,汽油通气管管口尚应安装机械呼吸阀。为了防止外面的火源引人罐内,造成事故,汽车加油站的汽油、柴油储罐的通气管口必须安装阻火呼吸阀。当仅卸油采用密闭油气回收功能时,呼吸阀正压在2000~3000Pa,负压在200~500Pa;同时采用加油油气回收功能时,呼吸阀正压在2000~3000Pa,负压在1500~2000Pa。

(4)油气回收管。为了减少卸油时油品的挥发损耗,避免敞口卸油时出现油气沿地面扩散,加重对空气的污染和发生不安全事故,对油品卸车应采取密闭方式以及密闭油气回收的卸油措施。在罐车和油罐之间加设一根气相管线,使油蒸汽在罐车和加油站油罐内循环,可以大幅度减少油蒸气的挥发量。油气回收管应不小于DN50,多个油罐可共用一根油气回收总管。但汽油罐和柴油罐油气回收总管应分开设置。汽油加油机应设油气回收总管,再通过分支管路接到加油机油气回收接口,回收总管一般采用DN50管,分支管路采用DN40管。

5、防雷防静电接地装置的设置

(1)加油棚属二类防雷建筑物,防直击雷:其屋面上设网格不大于10×10m(或12×8m)避雷带。建筑物屋面上所有的金属体均与避雷带相连。防雷电感应:建筑物内的金属设备、构架及管道应就近与接地装置相连。防雷电波侵入:铠装电缆进线的金属外皮均做接地,直接埋地的金属管道在进出建筑物就近与接地装置相连。屋面防雷引下线不少于两根,并沿建筑物四周均匀或对称布置,其间距不大于18m。

(2)地下油罐属第二类防雷建筑。地下油罐接地采用在罐区四周设接地极,并用40×4镀锌扁钢将其连成一体,每个罐对称两处接至接地体上。将贮油罐的接地体、加油棚的接地体与原有接地体连接起来,并与工艺管道的防静电接地做电气连接。

(3)输油管道始末端和分支处设防静电和防感应雷的联合接地装置,平行敷设管道相互距离小于100mm时,每隔20m用金属线跨接,当交叉且净距小于100mm时,加金属线跨接,跨接线截面采用不小于6mm2的铜芯软绞线。

(4)在卸油口处安装静电检测仪,检测仪与罐区接地装置可靠相连。

(5)加油站的信息系统采用铠装电缆或导线穿钢管配线。配线电缆金属外皮两端、保护钢管两端均做接地。电力线路应直埋地敷设,并严禁与输油管线同沟敷设,当需要管沟敷设时,管沟必须用沙填实,管沟进人其它建筑物、防火堤时必须设置密封隔断墙。

(6)埋地油罐的罐体与露出地面的工艺管道及量油孔、液位计、阻火器等金属附件做电气连接并接地。

6、消防设施和器材的配备

随着汽车尾气排放的控制及环境保护要求的不断严格,含铅汽油逐渐被无铅汽油所替代。无铅汽油以高辛烷值的醇类化合物或醚类化合物为抗爆剂,添加量一般为5%~10%。但醇、醚类添加剂属极性溶剂,由于这些极性溶剂的加入,使无铅汽油发生火灾时与含铅汽油相比,难于用普通泡沫灭火器扑救。按照美国NFPA(美国消防协会)消法法规的建议:无铅油气中含有醇、醚类添加剂的量(体积分数)大于10%时,其灭火措施应按极性溶剂来对待,应配置干粉灭火器或泡沫灭火器。加油站除配备灭火器外,还应配备灭火毯、消防沙等消防器材。灭火器配置应符合以下规定:每2台加油机应设置不少于2只4kg手提式干粉灭火器或1只4kg手提式干粉灭火器和1只6L泡沫灭火器。加油机不足2台按2台计算;地上储罐应设35kg推车式干粉灭火器2个,地下储罐应设35kg推车式干粉灭火器1个,当两种介质储罐之间的距离超过15m时,应分别设置。一、二级加油站应配置灭火毯5块,沙子2m3,三级加油站应配置灭火毯2块,沙子2m3。

结束语

加油站的设计必须坚持预防为主的原则,立足于实际和长远,抓住设计过程中的几个重要环节,确保不留安全隐患。