披锋又称飞边、溢边、溢料等,大多发生在模具的分合位置上,如:模具的分型面、滑块的滑配部位、镶件的缝隙、顶杆的孔隙等处。溢料不及时解决将会进一步扩大化,从而压印模具形成局部陷塌,造成永久性损害。镶件缝隙和顶杆孔隙的披锋还会使制品卡在模上,影响脱模。

披锋实质上是塑胶料进入模具配合部位的间隙经冷却后遗留在产品上的多余物。要解决披锋的问题很简单,那就是要控制不要让熔体进入到模具配合间隙中去。塑胶熔体进入到模具配合间隙中去,一般有两种情况:一种情况是模具配合间隙本来就大,胶体很容易进入其中;另一种情况是模具配合间隙本来是不大的,但因熔融的胶体受压强行突入进去的。表面上看来,披锋似乎只要加强模具的制造精度及强度就可以完全解决。提高模具的制造精度,减小模具的配合间隙,防止熔融胶体进入,完全必要。但模具的强度,在很多的情况下,并不能无限地加强,加强到任何压力下,胶体都不能突入其中。

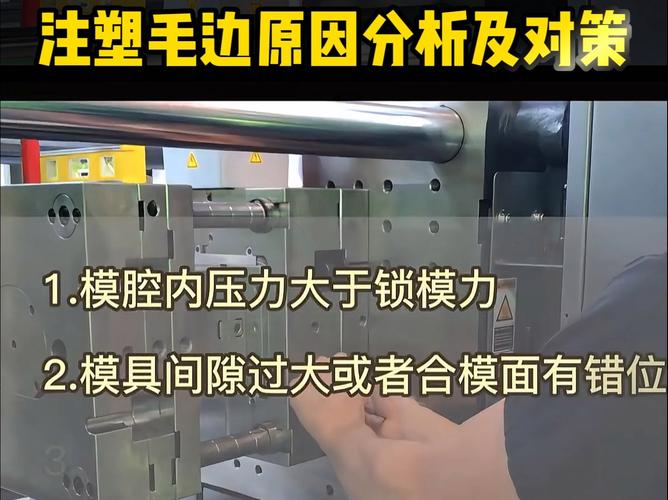

披锋的产生既有模具方面的原因,也有工艺方面的原因。检查工艺方面的原因,首要检查锁模力是否足够,只有确保锁模力足够的情况下,披锋仍然产生时,才检查模具方面的原因。

检查锁模力是否足够的方法:

1)逐步增加注塑压力,随着注塑压力的增加,披锋也相应增大,并且披锋主要是在模具的分型面上产生的,说明锁模力不够。

2)逐渐增加注塑机的锁模力,当锁模力达到某一值后,分型面上的披锋消失,或再增加注塑压力时,分型面上的披锋也不再增加。则认为这一锁模力值是足够的。

检查是否为模具制造精度造成披锋的方法:

以较低的料温、较低的充胶速度,以较低的注塑压力,将产品刚好充满(产品有轻微缩水)。此时,可以认为熔体突入模具配合间隙的能力很弱,此时若披锋产生,则可以判断是模具制造精度的问题,需要修模解决。可以考虑放弃用工艺方法来解决披锋的产生。

需要注意的是,上面的“三低”条件不可少,高的料温,较快的充胶速度,较高的注塑压力,会导致模腔局部压力增大,增强熔体突入模具配合间隙的能力,胀开模具而产生披锋,虽然此时产品并不满胶。

分析披锋产生的原因,是建立在锁模力足够的前提下,当锁模力不足时,是难以分析出披锋产生的原因的。下面的分析,都是建立在锁模力足够的情况下,请读者注意。

根据披锋出现的几种情况,披锋产生的可能有如下原因:

第一种情况:

如上所述,在低温、低速、低压的情况下,产品不满胶时,披锋已经产生。可能产生的主要原因是:模具制造精度不够,配合间隙过大;

第二种情况:

产品刚好满胶时,局部有缩水现象,无披锋产生;当加大注塑压力,改善产品局部缩水时,披锋产生。可能的原因有:

1)料温过高。料温过高,熔体的粘度低,流动性好,熔体突入模具配合间隙的能力愈强,就会导致披锋的产生。

2)注塑速度过快,注塑压力过大(导致填充过饱和)。过快的速度,过大的注塑压力,特别是过大的注塑压力,会增强熔体突入模具配合间隙的能力,导致披锋产生。

3)塑料的流动性太高。塑料的流动性越好,熔体的粘度越低,熔体钻入模具配合间隙的能力越强,就容易产生披锋。当模具制作已经完成,模具的排气槽的深度,模具的配合间隙已经定型后,换另外一种流动性好的塑料来生产,就会产生披锋。

4)模具的强度不足。当模具的设计强度不足时,当模腔承受塑料熔体的压力后,就会变形胀开,胶体就会突入到模具的间隙中去,产生披锋。

5)产品设计不合理。产品局部胶位过厚,注塑时收缩过多,就会导致局部缩水。为了调节产品局部缩水的问题,常常要用较高的注塑压力、较长的注塑时间来充填与保压,结果又导致模具强度不足变形,产生披锋。

6)模具温度过高。高的模具温度,不仅能使塑料保持良好的流动性,压力损失小,也降低了模具的强度,同样会导致披锋的产生。

7)保压压力设定不合理:当产品肉厚很厚,模具温度高时,第一段保压很大时,产品分型面表皮层没有完全固化,保压大时此时后段材料容易到前段材料挤压后,涨开分型面产生毛边。

第二种情况,是注塑生产中最常遇到的问题,通常采用所有的工艺手段都无法解决,对注塑技术人员的困扰最大。对于这种情况,最主要的手段是通过修模解决。

解决方法有:

1)产品局部减胶。对产品缩水的局部进行减胶,胶位减薄后,产品缩水问题能得到改善,注塑压力就会降低,模具变形就小,披锋就能得到抑制。这是最有效、最常用的办法。

2)增加进胶点。增加进浇点,可以降低注塑流程,降低注塑压力,模具型腔受到的压力就会减小,就能有效地解决披锋的产生。增加进浇点,特别是在产品缩水位置增加进浇点,对降低模腔注塑压力能起到立竿见影的效果。也是比较常用的手段之一。

3)对模具局部进行加强。有时模板的变形,可以在动模板与顶针板间增加撑头的办法来加强。

4)当产品射出段刚刚饱模有缩水状态下,无毛边产生,保压压力设定后产生毛边,可以适当降低保压压力及保压速度,第一段保压压力设定在螺杆位置静止就可,让产品外围pL面表皮层凝固固化后,第二段压力可适当加大,看产品毛边状况可以适当降低第一段压力及保压时间延长,总之第一段压力时间越小,相对第二段压力时间越更大。